SUPPLY CHAIN MANAGEMENT (MANAJEMEN RANTAI PASOK)

Tantangan yang dihadapi dunia manufaktur berubah dan semakin bera dari masa ke masa. Di Era tahun 1960-an orang mengenal Fprd sebagai salah satu [erusahaan ternama di dunia. Mereka terkenal dengan kemampuannya memproduksi mobil yang standar, yaitu “Model T”, berwarna hitam. Sistem produksi mereka kita kenal dengan istilah mass production atau produksi massal.

Produktifitas, efisiensi dan utilitas sistem produksi adalah tiga kata kunci.

Tahun 70 s/d 80-an persaingan dunia manufaktur meningkat seiring dengan munculnya perusahaan-perusahaan baru dan mulai diperhitungkannya industri Jepang dalam dunia bisnis global.

Pengendalian kualitas tidak lagi cukup hanya dilakukan dengan model inspeksi produk, tetapi leih fundamental dengan melihat proses. Kualitas produk juga tidak lepas dari kualitas bahan baku yang dikirim supplier. Muncullah konsep dan teknik pengendalian kualitas seperti statistical process control (SPC) dan Total Quality management (TQM).

Seiring dengan pasar yang semakin meng-global dan munculnya teknologi informasi, persaingan dunia bisnis semakin ketat.

Pelaku industri mulai sadar bahwa untuk menyediakan produk yang murah, berkualitas, dan cepat, perbaikan di internal sebuah perusahaan manufaktur tidaklah cukup.

SUPPLY CHAIN DAN SUPPLY CHAIN MANAGEMENT

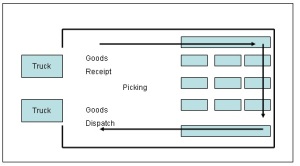

Supply chain adalah jaringan perusahaan-perusahaan yang secara bersama-sama bekerja untuk menciptakan dan menghantarkan suatu produk ke tangan pemakai akhir. Diantaranya termasuk supplier, pabrik, distributor, toko atau ritel, serta perusahaan-perusahaan pendukung seperti perusahaan jasa logistik.

Ada 3 macam aliran supply chain :

- Aliran barang yang mengalir dari hulu (upstream) ke hilir (downstream). Contohnya bahan baku yang dikirim dari supplier ke pabrik.

- Aliran uang dan sejenisnya yang mengalir dari hilir ke hulu.

- Aliran informasi yang bisa terjadi dari hulu ke hilir ataupun sebaliknya.

Supply chain management (SCM) pertama kali dikemukaakan oleh Oliver & Weber pada tahun 1982(cf.Oliver & Weber, 1982; lambert et al. 1998). SCM adalah metode,alat, atau pendekatan pengelolaannya. SCM merupakan metode yang terintegrasi dengan dasar semangat kolaborasi.

Supply chain management tidak hanya berorientasi pada urusan internal sebuah perusahaan, melainkan juga urusan eksternal yang menyangkut hubungan dengan perusahaan-perusahaan partner. Dengan tujuan, guna memenuhi kepuasan konsumen, serta bekerjasama membuat produk yang murah, pengiriman cepat dan kualitas yang bagus.

AREA CAKUPAN SUPPLY CHAIN MANAGEMENT

| BAGIAN | CAKUPAN KEGIATAN ANTARA LAIN |

| Pengembangan Produk | Melakukan riset pasar, merancang produk baru, melibatkan supplier dalam perancangan produk baru. |

| Pengadaan | Memilih supplier, mengevaluasi kinerja supplier, melakukan pembelian bahan baku dan komponen, memonitor suplly risk, membina dan memelihara hubungan dengan supplier |

| Perencanaan & Pengendalian | Demand planning, peramalan permintaan, perencanaan kapasitas, perencanaan produksi dan persediaan |

| Operasi / Produksi | Eksekusi produksi, pengendalian kualitas |

| Pengiriman / Distribusi | Perencanaan jaringan distribusi, penjadwalan pengiriman mencari dan memelihara hubungan dengan perusahaan jasa pengiriman, memonitor service level di tiap pusat distribusi. |

– Kegiatan merancang produk baru (Produk Development)

– Kegiatan mendapatkan bahan baku (Procurement)

– Kegiatan merencanakan produksi dan persediaan (planning & Control)

– Kegiatan melkukan produksi (Production)

– Kegiatan melakukan pengiriaman / distribusi (Distribution)

Functional Division pada perusahaan manufaktur dikelompokkan sbb :

- Bagian Pengembangan produk

- Bagian Pembelian atau bagian pengadaan (Purchasing, Procurement atau supply function)

- Bagian produksi

- Bagian perencanaan produksi ( Production Planning and Inventory Control (PPIC))

- Bagian pengiriman atau distribusi barang jadi.

ANTARA FUNGSI FISIK DAN FUNGSI MEDIASI PASAR

Klasifikasi kegiatan Supply chain menurut seorang profesor di Wharton School, Universitas of Pennsylvania,

- Kegiatan mediasi pasar

Tujuan untuk mencari titik temu antara apa yang diinginkan konsumen dengan apa yang akan di produksi.

- Kegiatan fisik

Merupakan kegiatan mendapatkan bahan baku, konversi bahan baku dan komponen menjadi produk jadi, menyimpan serta mengirimkan ke konsumen.

Aktifitas Supply Chain :

| Aktifitas Fisik | Aktifitas mediasi pasar |

|

TANTANGAN DALAM MENGELOLA SUPPLY CHAIN

Tantangan 1. Kompleksitas struktur supply chain

Karna melibatkan banyak pihak didalam maupun luar perusahaan. Dan memiliki kepentingan yang berbeda-beda, bahkan tidak jarang bertentangan.

Tantangan 2. Ketidakpastian

Ketidakpastian merupakan sumber utama kesulitas, sehingga menimbulkan ketidakpercayaan terhadap rencana. Diantaranya ketidakpastian permintaan, ketidakpastian pesanan dan ketidakpastian pengiriman.

PERAN TEKNOLOGI INTERNET

Keberhasilan Supply chain tak lepas dari teknologi internet. Diantarany a:

- Membuat kata-kata kolaborasi, koordinasi dan integrasi menjadi berarti dan terlaksana dalam praktek di lapangan

- Pihak supply chain dapat dengan mudah memperoleh informasi dan transaksi dengan mudah

- Banyak model yang dapat diaplikasikan ke internet dari konteks supply chain management

Ada 2 contoh 2 aplikasi internet dalam supply chain menegement :

- Electronic procurement (e-procurement)

- Electronic Fulfillment (e-Fulfillment)

STRATEGI SUPPLY CHAIN

DEFINISI SUPPLY CHAIN

Supply chain adalah sebagai kumpulan kegiatan dan aksi strategis si sepangjang supply chain yang menciptakan rekonsiliasi antaa apa yang dibutuhkan pelanggan akhir dengan kemampuan sumber data yang ada pada supply chain tersebut. Strategi ini sangat penting untuk menciptakan daya saing di pasaran.

Tujuan strategi :

- Mempertemukan aspirasi pelanggan dan kemampuan supply chain.

- Dari segi pasar harus menyediakan produk yang murah, berkualitas, tepat waktu dan bervariasi

Tujuan strategi ini dapat terwujud apabila internal supply chain memiliki kemampuan untuk menciptakan efisiensi, kualitas, kecepatan, fleksibilitas, dan kemampuan berinovasi.

Untuk menciptakan strategi yang tepat, suplly chain harus memahami karakteristik produk dan pasar dengan baik. Ada dua klasifikasi umum karakteristik produk pada supply chain yaitu produk fungsional dan produk inovatif.

Strategi supply chain untuk kedua produk tersebut tidak sam. Produk fungsional lebih tepat didukung oleh strategi efisiensi fisik, sedangkan produk inovatif harus didukung oeh supply chan yang responsif terhadap kebutuhan pasar.

Strategi supply chain harus didukung oleh kebijakan atau keputusan taktis yang terkait. Keputusan atau kebijakan itu meliputi lokasi fasilitas, sistem produksi, persediaan, transportasi, pasokan, dan pengembangan produk.

Erat kaitannya dengan strategi supply chain dalah penempatan decoupling point. Decoupling point adalah titik temu anara kegiatan yang disetir oleh permintaan pelanggan dan kegiatan yang dilakukan atas dasar ramalan. Fokus supply chain di sebelah hulu dan sebelah hilir supply chain tidaklah sama. Efisiensi fisik lebih tepat untuk kegiatan si hulu posisi decoupling point sedangkan aspek fleksibilitas, inovasi dan kecepatan respon penting pada kegiatan di sebelah hilir decoupling point.

PERANCANGAN PRODUK BARU DALAM PERSPEKTIF SUPPLY CHAIN MANAGEMENT

Perancangan produk baru adalah salah satu fungsi vital yang sejajar dengan funfgsi-fungsi lainny seperti pengadaan material, produksi, dan distribusi.

Siklus hidup produk yang semakin pendek membawa banyak implikasi terhadap bagaimana perusahaan bersaing di passar serta bagaimana mereka harus mengelola aktivitas-aktivitas supply chain.

TIME TO MARKET SEBAGAI FAKTOR KEUNGGULAN BERSAING

Fase-fase kegiatan dalam perancangan produk secara umum adalah :

- Idea generation

- Business / techincal assessment

- Product concept

- Product engineering & design

- Prototype design

- Test and pilot production

- Manufacturing ramp up

- Launch

Cara yang bisa dilakukan perusahaan euntuk memperpendek time to market, diantaranya :

- Keterlibatan banyak pihak mulai dari wakil-wakil bagian (Fungsional) di dalam perusahaan maupun pihak luar seperti supplier dan pelanggan

- Manajemen proyek yang bagus

- Tim perancangan produk yang solid, dinamis dan enerjik

- Serta, teknologi yang mendukung

MERANCANG JARINGAN

SUPPLY CHAIN

Implementasi strategi supply chain yang efektif apabila supply chain memiliki jariangan dengan konfigurasi jaringan bisa menentukan apakah suatu supply chain akan bisa menjadi responsif atau efisien.

Dasar keputusan strategis dari supply chain diantaranya :

- Keputusan tentang lokasi fasilitas produksi dan gudang dan keputusan tentang pembelian

- Keputusan outsourching

- Keputusan tentang aliran produk atau barang pada fasilitas-fasilitas fisi tersebut.

Faktor yang harus dipertimbangkan dalam merancang konfigurasi supply chain, diantaranya:

- Aspek lingkungan bisnis seperti kondisi ekonomi

- Sosial politik

- Keamanan

- Infrastruktur

PENGELOLAAN PERMINTAAN DAN PERENCANAAN PRODUKSI

Permintaan terhadap barang atau jasa adalah awal dari semua kegiatan supply chain. Kegiatan produksi, pengiriman, perancangan produk dan pembelian material semua mengikuti permintaan yang datnag dari pelanggan.

Pada perusahaan make to stock (MTS), kegiatan produksi, pembelian material, dan pengiriman produk ke tempat penjualan dilakukan sebelum perusahaan tahu berapa produk akan terjual. Pada system produksi make to order (MTO), beberapa aktifitas seperti perakitan akhir dan pembuatan komponen memang bisa ditunda sampai ada permintaan definitif, namun tetap sebagian aktifitas seperti penyediaan bahan baku dan kapasitas dilakukan atas dasar perkiraan atau ramalan.

PERAMALAN PERMINTAAN VS PENGELOLAAN PERMINTAAN

Peramalan permintaan adalah kegiatan untuk mengestimasi besarnya permintaa terhadap barang atau jasa tertentu pada suatu periode dan wilayah pemasaran tertentu. Atau dengan kata lain ramalan dibagi menjadi 3, yaitu dimensi waktu, dimensi produk, dimensi wilayah.

Ramalan yang tidak akurat dapat menimbulkan permasalahan dalam supply chain.

Demand management adalah upaya untuk membuat permintaan lebih mudah dipenuhi oleh supply chain. Dengan kata lain diupayakan dengan aktif menyakinkan bahwa profil permintaan pelanggan memiliki pola yang halus sehingga mudah dan efisien untuk dipenuhi.